Di Eugenio Mosca – Foto di Dario Pellizzoni

Da sempre l’impianto di scarico è uno degli elementi in grado di incrementare le prestazioni di una vettura, sia da competizione sia stradale, per la quale un aspetto da non sottovalutare è pure il sound. Lo era certamente in misura maggiore nell’epoca in cui l’elettronica non era ancora comparsa sulle automobili ma lo è ancora oggi che l’elettronica riveste una parte preponderante nella gestione del funzionamento ottimale di un motore. E allora vediamo come viene concepito, sviluppato, anche in funzione di quanto appena detto, e realizzato un impianto di scarico speciale.

Per farlo ci siamo affidati a Davide Branchini, responsabile tecnico produzione e sviluppo in Supersprint, l’azienda mantovana specializzata da quasi settant’anni nella realizzazione di impianti di scarico sportivi, con circa 90.000 applicazioni a catalogo che ripercorrono le varie epoche automobilistiche, dalle storiche ai modelli di ultima generazione.

Partiamo con la prima domanda che viene spontanea: possiamo ipotizzare delle percentuali di incremento delle prestazioni tramite un impianto di scarico speciale completo?

“Non è così automatico. Innanzitutto, dipende dal tipo di vettura. Ad esempio, sulle Porsche è piuttosto difficile ottenere un incremento di performance lavorando solo sullo scarico. Anzi, è addirittura facile peggiorare. Comunque noi, alla fine ci riusciamo. Però ci tengo a dire che in molti casi assistiamo a delle pure operazioni di marketing, dove i presunti miglioramenti interamente attribuiti all’impianto di scarico si ottengono invece anche grazie all’ausilio dell’elettronica. Una realtà acuita dal mondo dei social. E anche le Case giocano un po’ sulle cifre. Anche perché con le macchine moderne è sempre più difficile avere dei parametri del tutto reali dalle prove sui banchi a rulli. Infatti, quando un cliente ci chiede di sviluppare un nuovo dispositivo noi chiediamo sempre che livello di incremento prestazionale desidera ottenere, perché oltre certi livelli elevati è necessario andare a toccare altri parametri, che noi possiamo segnalare. Però bisogna essere consapevoli di questo, perché spingendosi oltre certi parametri subentrano anche tutta una serie di “filtri” e protezioni che le Case automobilistiche stanno applicando in misura sempre maggiore. Sistemi di controllo sempre più sofisticati. Alla fine, ne usciamo sempre, grazie all’esperienza e alla grande ricerca che svolgiamo costantemente, ma è necessario fare un lavoro molto accurato altrimenti oltre certi limiti si ottiene un effetto deleterio, con cadute di coppia verticali. Un fenomeno a cui avevamo già assistito negli anni ‘90, quando subentrò la moda di allargare oltre misura lo scarico, ottenendo effetti negativi. Lo stesso vale per lo scarico laterale, che non sempre paga”.

Sgomberato il campo da facili entusiasmi e credenze, iniziamo il nostro tour nell’azienda mantovana da un reparto dove su uno dei due ponti sollevatori campeggia una BMW Serie 3 E21.

“Quando dobbiamo realizzare un nuovo impianto, oppure come in questo caso rifarne uno di un modello di cui è andata persa la dima, solleviamo l’auto sul ponte per visualizzare i passaggi e gli ingombri dettati dai vari accessori. Questa è una fase molto delicata, soprattutto sulle auto nuove, dove lo spazio disponibile è sempre più sacrificato dalla presenza di una miriade di accessori, mentre era certamente maggiore sulle auto vecchio stile”.

“Se lo scarico non è compromesso, nel caso di auto datate, testiamo l’auto sul nostro banco prova a rulli con il suo impianto originale, così da avere tutti i parametri sui quali ragionare, compreso il sound. Per lo sviluppo del nostro nuovo impianto partiamo dalla parte posteriore; quindi, si passa alla parte centrale e anteriore, per finire con il downpipe e collettori. Nel caso di un modello che monta un tipo di motore sul quale abbiamo già lavorato partiamo dalla base di quello studio, adeguando il layout al modello di vettura in questione, così come nel caso di una semplice evoluzione di quel motore. Mentre per un motore nuovo si esegue lo studio completo. Come detto, nella definizione del layout subentrano diverse variabili, determinate magari da vincoli di spazio. In questo senso dobbiamo anche sfatare un’altra credenza popolare, come la teoria che vuole i collettori di scarico di lunghezza esattamente uguale. Noi abbiamo verificato che anche nel caso in cui non siano perfettamente uguali come lunghezza ma hanno un layout differente, studiato ad hoc, avviene una sorta di compensazione”.

D’altronde in alcuni casi si è costretti a sacrificare il layout ideale a causa degli spazi disponibili ridotti, oppure per la presenza di accessori; perciò, è necessario studiare la giusta compensazione. Abbiamo messo a punto questa tecnica lavorando per anni con i tecnici di Fiat e Alfa Corse, così come ora collaboriamo con Peugeot Sport, durante i quali spesso siamo stati noi a indicare loro come sviluppare il layout in funzione degli ingombri. Naturalmente in quel caso l’obbiettivo è la massima prestazione, mentre quando si realizza uno scarico per la produzione vanno tenuti presenti anche i costi necessari per la realizzazione, oltre che magari ingombri differenti per i vari accessori presenti in numero sempre maggiore sulle auto stradali. Quindi si realizza il prototipo e, conseguentemente, il manichino sulla maschera, passando poi ai test, sia sul nostro banco prova a rulli sia su strada o in pista per determinati modelli. Questa è una fase molto lunga e laboriosa, di verifica e messa a punto. Perchè, soprattutto sulle automobili moderne, il tocco finale riguarda il necessario intervento anche sulla parte elettronica, per limitare “filtri” o “vincoli” determinati da sensori e sonde varie, soprattutto nella parte centrale in presenza anche di catalizzatori e OPF, che impedirebbero l’incremento di performance oltre certi livelli”.

Dalla teoria passiamo alla pratica: come inizia il processo di realizzazione dei vari pezzi che compongono il prototipo?

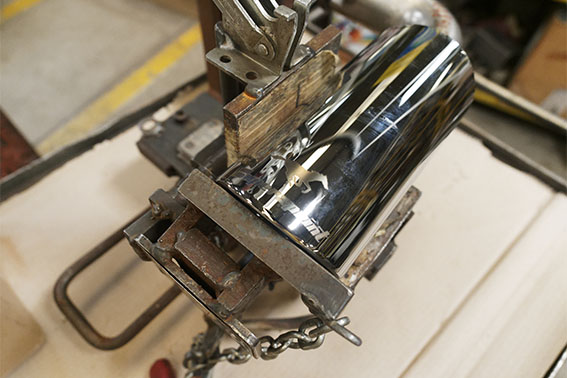

“Dopo avere elaborato lo studio del componente da realizzare, i dati vengono inseriti nel computer collegato al tavolo cartesiano dove una struttura mobile può “copiare” il layout del tubo da riprodurre. Dato che si tratta di un tavolo cartesiano vengono letti i punti centrali di ogni direttrice, dati che servono a fornire le coordinate cartesiane di ogni centro alla macchina curvatubi. Ma siccome durante la curvatura l’acciaio inossidabile subisce una variazione dei gradi di angolazione, diventa importante verificare con il tubo i dati reali in modo tale da apportare le correzioni per compensare globalmente le variazioni che si verificano durante le lavorazioni. Una fase in cui rimane determinante l’apporto del tecnico. Questo ci permette di essere molto elastici nell’elaborazione dei prototipi, anche perché i macchinari di ultima generazione sono dotati di appositi simulatori. Per contro la tecnologia ha un po’ complicato le cose: prima c’erano solo tre parametri sui quali agire: curvatura, tratto rettilineo e rotazione, mentre ora ci sono molti più parametri con i quali fare i conti. Ultimamente ci siamo dotati anche di una nuova macchina curvatubi, in grado di piegare fino a 30 gradi i diametri più grossi, da 90 e 100 mm, per i quali è necessaria una notevole potenza. Naturalmente nella realizzazione di uno scarico con caratteristiche sportive va ottimizzato ogni aspetto: dal layout visibile esternamente a quello interno ai silenziatori, che oltre al colpo d’occhio devono garantire la performance ma anche il sound”.

Quali sono le tecniche per coniugare questi aspetti?

“Noi disegniamo il layout interno ai silenziatori in modo tale che sia il più diretto possibile, così come spesso studiamo apposite flange. Ad esempio, abbiamo realizzato uno speciale collettore per la M5 su cui abbiamo messo il brevetto: dato che in funzione del calore va tenuto presente un certo allungamento dei vari tubi, abbiamo studiato una flangia con una speciale guarnizione in grafite (progettata dallo stesso Branchini) che garantisce la tenuta e molle di fissaggio esterne.

Il sistema di assorbimento del rumore è di tipo tradizionale, con una sorta di tessuto inox che avvolge il tubo, a spirale in modo tale da garantire tenuta, facendo da barriera alla lana di roccia che riempie il silenziatore così da evitare che questa venga “aspirata” dalla depressione creata dal passaggio veloce del flusso e possa fuoriuscire. Però, pur svolgendo il ruolo di barriera fisica, la lana inox lascia passare le onde sonore consentendo di creare il sound voluto. A tale scopo, nel caso delle Porsche abbiamo realizzato la famosa “X pipe” che collega le due bancate così da mantenere il caratteristico sound”.

Sulla scelta di acquisto un impianto di scarico speciale anche l’aspetto estetico può fare la differenza, in questo caso conta più l’aspetto umano o tecnico?

“Entrambi. Il lavoro del cosiddetto “marmittaio” può apparire semplice, si tratta di piegare tubi o lamiere, realizzare i fondelli tramite imbutitura e saldarli insieme, ma tra i diversi modi di lavorare posso garantire che c’è di mezzo un mondo. Perciò è importante poter contare su personale qualificato, che negli anni ha assimilato la nostra metodologia di lavoro, così com’è importante la qualità dei materiali ed i controlli. Per quanto riguarda le saldature si è passati dalla tradizionale saldatura a cannello degli anni ‘60 a quella a Mig, la classica torcia, fino all’utilizzo del TIG per determinati prodotti come i downpipe oppure impianti per vetture di un certo livello dato che questo tipo di saldatura offre un risultato estetico migliore”.

A proposito di materiali, si parla molto di scarichi in titanio, soprattutto per vetture sportive e da corsa, come mai Supersprint non utilizza questo materiale?

“Il titanio è un materiale fantastico per certi motivi, perché già di base ha un peso specifico inferiore del 30% rispetto all’acciaio inossidabile, inoltre avendo anche una resistenza meccanica superiore a parità di superfici diminuisce ancora il peso potendo utilizzare spessori minori. Ma il titanio teme le alte temperature e intorno ai 700° cambia la sua struttura molecolare cristallina, perdendo caratteristiche meccaniche e di resistenza, diventando addirittura fragile. Semplificando dico che si “vetrifica”. Quando le temperature salgono a questi livelli il titanio subisce un degrado incredibile delle caratteristiche tecniche rispetto all’acciaio inossidabile; perciò, se pensiamo che in una vettura la parte di scarico che arriva al catalizzatore può andare dai 700° ai 900°, secondo noi il titanio non è ideale per l’utilizzo sulle automobili, dove l’impianto di scarico si trova in posizioni chiuse. Inoltre, se parliamo di un’auto da corsa, nell’arco dello stesso percorso il motore si trova per un tempo decisamente maggiore a pieno regime rispetto ad una moto. Quindi, stando a quanto ci hanno illustrato dei tecnici nella produzione di metalli, per dare una informazione corretta bisogna dire che il materiale utilizzato per realizzare scarichi auto da parte di alcune aziende, comunemente definito titanio, è in realtà una lega al cui interno ci sono materiali in grado di dare maggiore resistenza al calore. Noi restiamo fedeli al più tradizionale acciaio, naturalmente nella sua ultima evoluzione. Ripercorrendo in breve la storia delle marmitte, negli anni ‘60 queste venivano prodotte in ferro, poi da metà anni ‘70 questo materiale base veniva ricoperto di alluminio a caldo, allungando di molto la vita della marmitta. Alla fine degli anni ‘80, con l’avvento della benzina verde che aveva un effetto molto corrosivo sull’alluminio, iniziammo ad utilizzare l’acciaio AISI 409, diciamo quello più “povero” tra gli acciai inossidabili, creato appositamente per gli scarichi originali perché aveva un costo contenuto. Però dato che non si poteva lucidare veniva verniciato. Negli anni a seguire cominciammo a realizzare un 20% dei nostri prodotti in acciaio inossidabile AISI 304, convertendo tutta la nostra produzione con questo materiale da metà anni 2000. Questo non comporta vantaggi a livello prestazionale, ma certamente è più bello da vedere e assicura notevole durata”.

Uno dei passaggi fondamentali nella preparazione delle parti che poi andranno a comporre il dispositivo di scarico riguarda il taglio dei tubi, con la misura e l’angolazione perfetta in funzione di quello che si dovrà poi realizzare. Ci sono differenze in funzione del tipo di impianto da realizzare?

“A livello di prestazioni c’è una bella differenza tra il tipo di convergenza dei collettori nel, o nei, tubi dell’impianto di scarico: da 2 in 1 fino a 5 in 1. Ovviamente se parliamo di auto prestazionali o da competizioni la cosa migliore è avere una convergenza di tipo sagomato, cioè con i tubi che si raccordano in modo perfetto tra loro convergendo in modo guidato nel tubo singolo, in modo tale da creare minore “attrito” possibile tra i vari flussi. Mentre per automobili meno esasperate, o comunque quando diventa importante anche una certa economia di costi, può essere utilizzata una raccordatura semplificata con convogliatore esterno. Come detto ci sono differenze prestazionali tra le due soluzioni, ma nemmeno così trascendentali come si può pensare, mentre la grande differenza c’è tra un collettore in ghisa, materiale poroso che frena i flussi, e la soluzione in tubi singoli”.

Il passaggio finale riguarda, invece, il lavaggio del materiale prima dello stoccaggio in magazzino o dell’imballo per la spedizione.

“Dopo il lavaggio sgrassante fatto in reparto per rimuovere i residui di lavorazione, si effettua il lavaggio finale con soluzione alcalina non aggressiva e passaggio finale con acqua senza calcare in modo tale che le eventuali gocce residue non lascino macchie. Trattamento che dona brillantezza al prodotto finito”.